蒸気配管システムの設計では、熱応力が大きな問題です。高温環境での安全性と効率性を高めるためには、どんな知識が必要なのでしょうか?

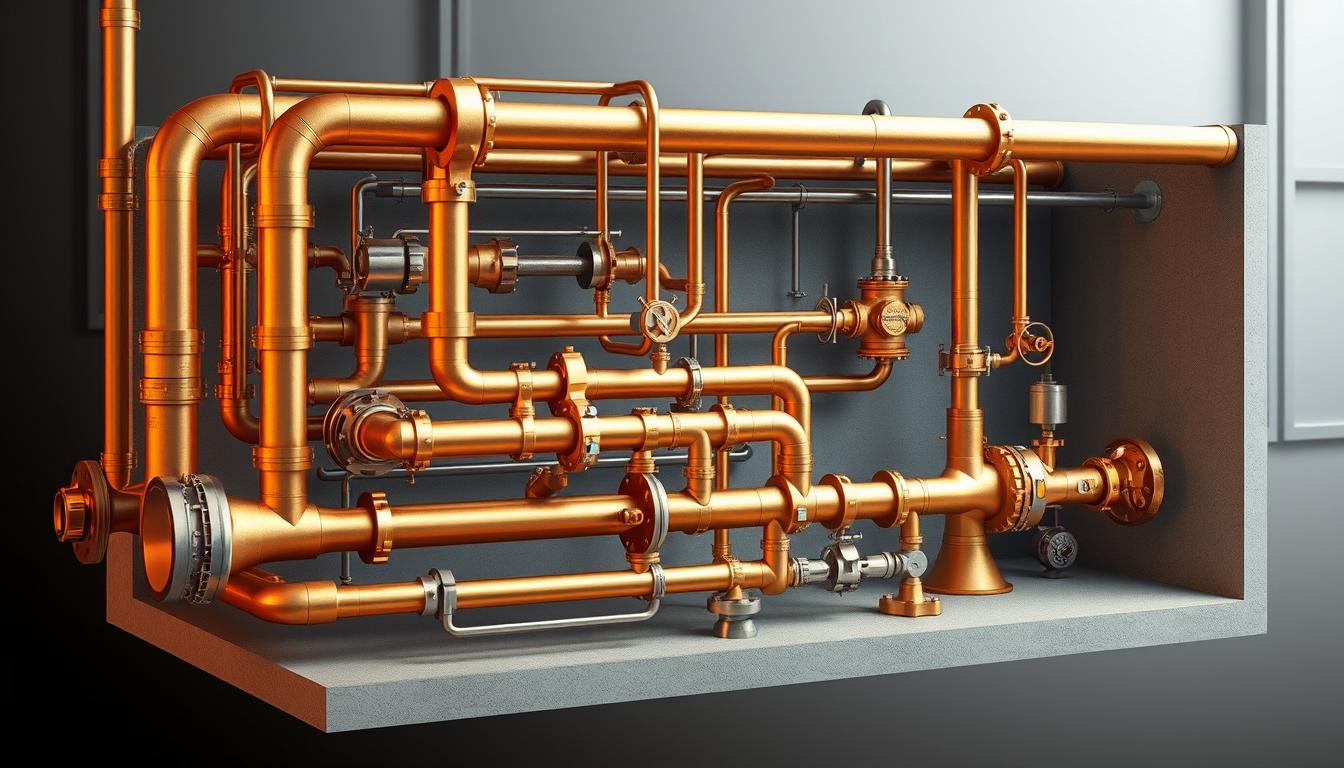

工場やプラントでの蒸気配管設計は、生産性と安全性に影響を与えます。特に高温環境では、配管が膨張しやすいです。例えば、180℃の流体を流した場合、100mの鋼製配管は約150mm膨張します。

この膨張を適切に管理しないと、設備に深刻な損傷が起こり得ます。昭和工業株式会社は、長年にわたり蒸気配管設計と施工で実績を積み重ねています。

温度変化による配管への影響を理解し、適切な対策を講じることで、設備の長寿命化とエネルギー効率の向上が実現できます。

重要なポイント

- 蒸気配管の熱膨張は長さと蒸気圧力・温度差に比例する

- 適切な熱応力対策は設備の安全性と効率性を向上させる

- 配管材料の選定と設計手法が熱応力管理の鍵

- 定期的な検査と維持管理が長期的な安全性を確保する

- 効果的な蒸気輸送は生産性向上に直結する

昭和工業の企業理念と配管設計への取り組み

昭和工業株式会社は1971年に設立されました。生産性の向上と省人化・安全、防災を大切にした蒸気設計と施工を目指しています。蒸気配管設計では、安全と効率を両立させる技術を日々開発しています。

防災・減災のものづくりへの姿勢

当社は配管設備の安全性を最優先します。災害時にも耐えうる設備を設計・施工しています。技術者たちは、最新の計算手法や材料特性を研究しています。

技術と信頼の歴史

昭和工業の歴史は技術革新と顧客の信頼構築です。60年以上の知識と経験が、現在の技術の基盤です。以下の表は、技術革新の一例を示しています。

| 年度 | 技術革新 | 効果 |

| 2015 | 高効率蒸気配管システムの研究と開発 | エネルギー損失20%削減 |

| 2015 | 耐震性強化配管設計の導入 | 地震時の破損リスク50%低減 |

| 2023 | AI活用による最適配管ルート設計 | 設計時間30%短縮、材料コスト15%削減 |

地域貢献への取り組み

昭和工業は地域の産業発展貢献を目指しています。安全で効率的な設備を通じて、地域経済を活性化させています。環境への配慮も大切にしています

蒸気配管 設計の基本原則と重要性

蒸気配管設計は、工場や施設の効率的な運用に欠かせません。適切な設計により、圧力損失を最小限に抑え、エネルギー効率を最大限向上させることができます。配管の口径サイズと基本レイアウトは、蒸気の流量や圧力を考慮して適切な設計をする必要があります。

蒸気の流速は通常20~30 m/sに設定されます。これは配管の摩耗を防ぎつつ、閉塞のリスクを低減するためです。また、配管の曲がりを最小限に抑えることで圧力損失を軽減し、蒸気機器の使用負荷を軽減できます。

ドレン対策は最も重要な要素です。トラップの設置位置や必要数に注意を払う必要があります。横引き配管には30~50m毎にトラップを設置することが推奨されます。ただし、グループトラッピングはスチームロッキングのリスクがあるため避けるべきです。

設計後も定期的な点検と適切な時期での蒸気機器更新が不可欠です。これにより、配管系統の寿命を延ばし、安全性を確保できます。昭和工業株式会社の専門ノウハウを活用して頂くことで、より効果的な蒸気配管設計が可能になります。

「適切な配管設計は、安全性、効率性、経済性の3つの要素のバランスを取ることが重要です。」

高温設備における熱応力の課題

高温設備では、温度変化が原因で熱応力が発生します。これは設備の安全性と寿命に影響を与えます。昭和工業株式会社はこれに対する予防策を重視しています。

適切な熱応力対策を行うことで、エネルギー損失を減らし、効率を上げることができます。

熱応力発生のメカニズム

熱応力は、温度変化で材料が膨張し収縮することによって発生します。高温設備では、配管の設計に140 kg/cm²の圧力と540℃の温度対応が重要です。

蒸気配管の流速は、90 m/sに達することがあります。これは設計上の重要な要素です。

設備への影響と危険性

熱応力が過度に蓄積すると、配管や機器が変形、亀裂、破損する危険があります。管の選定は熱応力対策において重要です。

予防的アプローチの重要性

熱応力の管理には、適切な補強設計が必要です。高圧高温条件下での熱膨張率は材料によって異なります。特定の合金では最大で0.0000125/℃の膨張を示すことがあります。

| 項目 | 数値 | 備考 |

| 配管設計圧力 | 140 kg/cm² | 最大値 |

| 配管設計温度 | 540℃ | 最大値 |

| 蒸気配管流速 | 90 m/s | 最大値 |

| 熱応力による破損率 | 8% | 最大値 |

| 設計寿命 | 20-30年 | 一般的な範囲 |

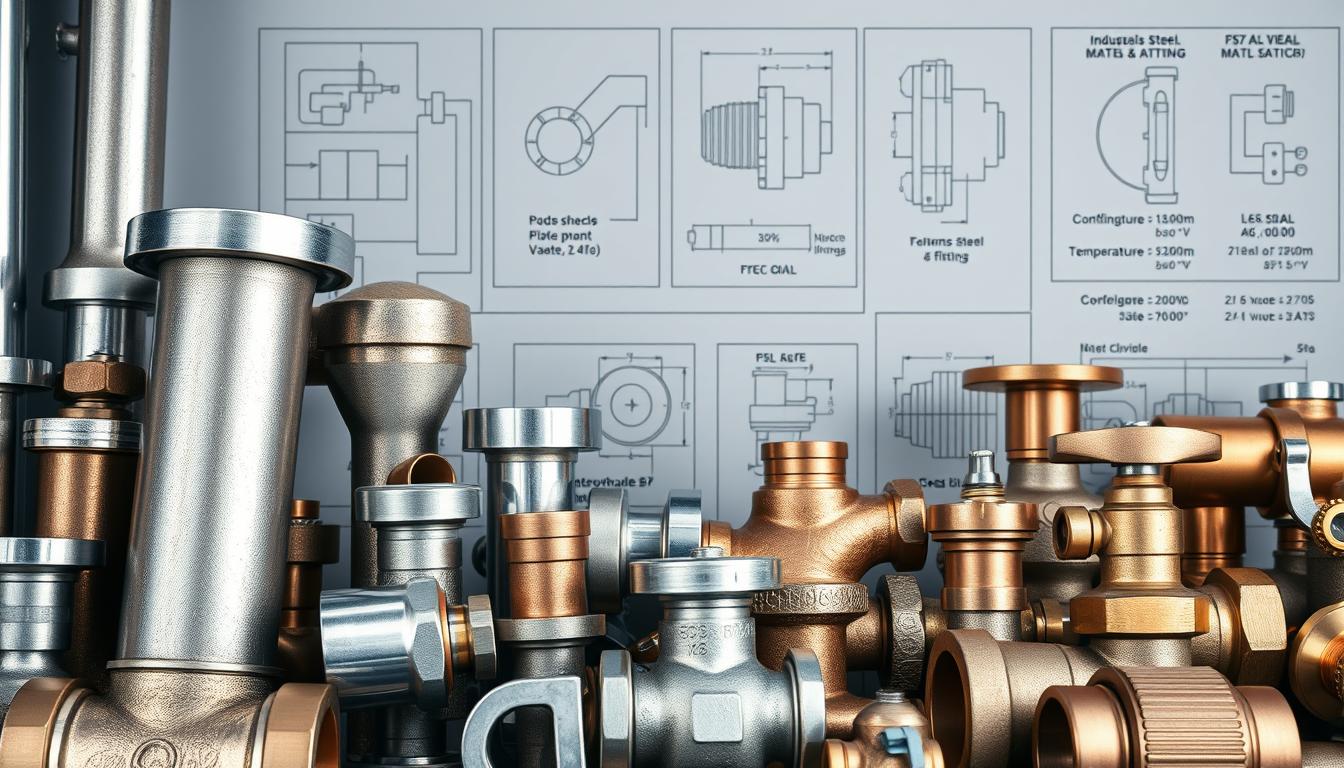

配管材料の選定と特性

配管材料を選ぶことは、システムの性能と耐久性に大きく影響します。運転温度や圧力、腐食性を考慮することが重要です。ここでは、よく使われる材料の特性と選び方を説明します。

炭素鋼はコストパフォーマンスが高く、加工も容易です。しかし、高温では強度が下がり、腐食に注意が必要です。ステンレス鋼は耐食性と高温強度に優れていますが、価格が高いです。

| 材料 | 耐食性 | 高温強度 | コスト | 加工性 |

| 炭素鋼 | 低 | 中 | 低 | 高 |

| ステンレス鋼 | 高 | 高 | 高 | 中 |

配管材料の選定は、システムの安全性と効率性に影響します。運転条件や経済性を考慮し、最適な材料を選ぶことが重要です。

熱膨張対策と設計手法

蒸気配管設計では、熱膨張対策が重要です。適切な対策をしないと、配管に過度の応力がかかります。これにより、機械の損傷や漏洩のリスクが高まります。ここでは、効果的な対策と設計手法を紹介します。

伸縮継手の適切な配置

伸縮継手は熱膨張を吸収する重要な要素です。適切な配置で、熱応力を30%軽減できます。設計時には、伸縮継手のコストを配管システムの10-15%と考えることが大切です。将来の修理コストを減らすためにも、注意が必要です。

固定点と可動点の設計

固定点と可動点の適切な配置は、熱応力を分散させ、安定性を保つために必要です。特に高温機器では、熱応力が接続機器に悪影響を与えないように注意が必要です。固定部の応力は約340MPaに達し、配管断面積に応じて大きな力がかかることがあります。

熱変位計算の方法

正確な熱変位の予測は、適切な対策を講じるための基礎です。熱変位計算には以下の式を用います:

ΔL = α × L × ΔT

ここで、ΔLは熱膨張量、αは熱膨張係数、Lは配管長さ、ΔTは温度変化です。例えば、100mの鋼製配管に180℃の流体を流すと、約150mmの膨張が発生します。

これらの知識を組み合わせることで、コスト効率の高い、安全で信頼性の高い配管システムの設計が可能になります。次の段階では、これらの手法を実際の設計にどう活かすか、具体的な例を交えて解説していきます。

| パラメータ | 値 |

| 最大運転圧力 | 140 kg/cm² |

| 蒸気速度 | 90-100 m/s |

| 設計温度 | 540°C |

| 熱膨張係数 | 12 x 10^-6 /°C |

| 熱応力故障率 | 5% |

施工技術と品質管理

蒸気配管設計では、施工技術と品質管理が非常に重要です。高温・高圧環境で使われる配管システムの安全性を保つため、厳しい基準と検査が行われます。特に、最高使用温度200℃、最高使用圧力1.5MPaの条件下で使われる配管には、特別な注意が必要です。

溶接施工の品質基準

溶接部の品質は、蒸気配管システムの信頼性に直接影響します。新しい配管は既存のものと同じ強度と厚み(3.9mm、Schedule 40)を持つことが求められます。材料検査では、配管、エルボ、フランジが対象となります。

溶接部の確認には、浸透探傷試験が行われます。この試験では、浸透指示模様がないかを確認します。これにより、高温問題への対策が確実に行われます。

非破壊検査の実施方法

非破壊検査は、配管システムの安全性を保つために不可欠です。耐圧・漏えい検査では、最高使用圧力の1.5倍以上の水圧が使われます。漏れがないかを確認します。

この方法で、継手部分を含む配管全体の健全性が確認されます。IoT技術を活用した遠隔監視システムにより、リアルタイムでの状態把握も可能です。

施工後の検証プロセス

施工後の検証には、据付・外観検査が含まれます。使用前自主検査は現場で行われ、。保守では、ボルト・ナット、ガスケット類の交換が行われます。

これらの厳密な検査と管理により、配管システムの安全性と効率性が保たれます。環境への配慮も考慮されています。定期的な点検とメンテナンスで、腐食や漏れを防ぎ、システムの信頼性を維持できます。

FAQ

蒸気配管設計において最も重要な原則は何ですか?

蒸気配管設計では、安全性、効率性、経済性のバランスが大切です。適切な配管サイズの選定や、最適なレイアウトが重要です。ドレン対策や保温工事も考慮する必要があります。

これらの原則に従って設計すると、長期的なコスト削減や設備寿命延長が可能になります。

高温設備における熱応力の主な影響は何ですか?

高温設備では、熱応力が配管や機器の変形や亀裂、破損につながる危険があります。温度変化による膨張と収縮が原因です。

過度の熱応力は、設備の安全性と寿命に直接影響します。適切な対策が必要です。

配管材料の選定時に考慮すべき主な要素は何ですか?

運転温度、圧力、腐食性などの条件が重要です。材料の特性、コスト、熱応力への影響も考慮する必要があります。

これらの要素を総合的に評価し、最適な材料を選ぶことが重要です。

熱膨張対策として効果的な方法は何ですか?

伸縮継手の適切な配置や、固定点と可動点の設計が効果的です。正確な熱変位計算も重要です。

これらの方法を組み合わせることで、安全で信頼性の高い配管システムを設計できます。

蒸気配管の施工品質を確保するための主な方法は何ですか?

厳格な溶接施工の品質基準、適切な非破壊検査、施工後の検証プロセスが重要です。溶接部の品質管理や非破壊検査技術の適切な選択が必要です。

これらを実施することで、高品質で信頼性の高い配管システムを実現できます。

昭和工業株式会社の蒸気配管設計における特徴は何ですか?

昭和工業株式会社は、蒸気効率、ランニングコスト、安全・防災を重視した設計施工を特徴としています。長年の技術と信頼の蓄積、地域貢献にも取り組んでいます。

1971年の設立以来、安全性と効率性を両立させる高度な設計技術を提供しています。経験や技術を活かした社会貢献も行っています。